-

技術提案

構造提案、納期調整、お客様の希望にお応えすると共に、より良い製品となる様にご提案させて頂きます。

-

見積作成

コスト提案も含め、無駄のない見積もりを作成します。

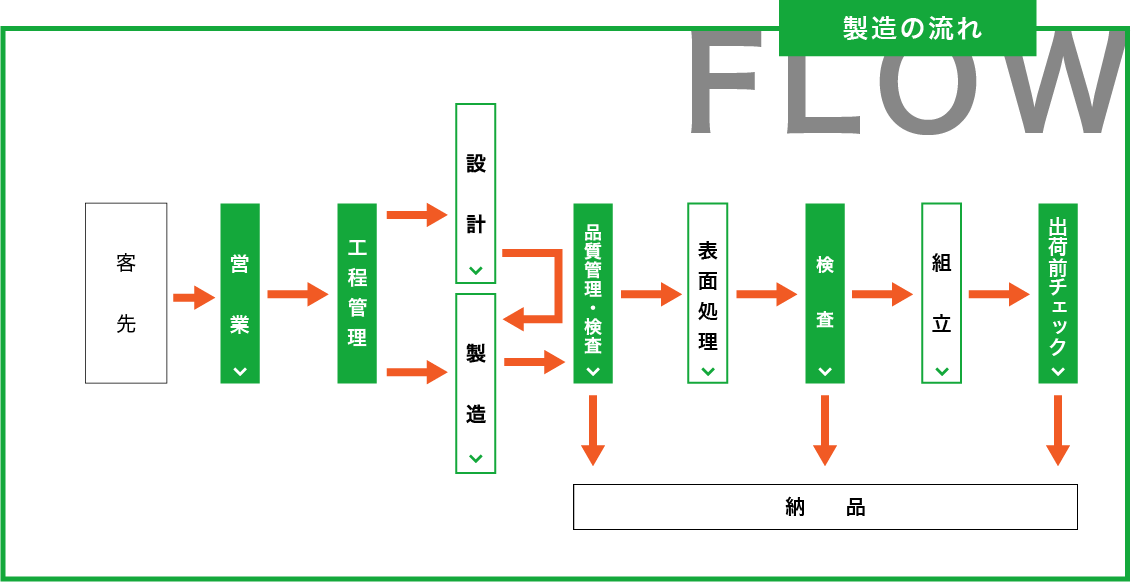

製造の流れ

スムーズな連携

- ホーム

- 製造の流れ

営業

『製造』品質管理・検査

-

品質管理・検査

図面通り製作されているか取付位置、溶接等、寸法の消込み検査と仕上がり確認を行い出荷します。

『表面処理』検査

-

検査

膜厚検査、色見本との照合などを行い、品質を確保します。

『組立』出荷前チェック

-

出荷前チェック

品質が守られているか、ボルト・ナット・ビスがしっかりと締め付けられているかチェックします。

-

-

盤幅提案・外形図

お客様のご要望・現地の状況を考慮した、列盤の構成・盤外形のご提案を致します。

-

-

-

機器配置図の作成

お客様の仕様を基に、安全性・保守・メンテナンスを第一に考え機器配置図を作成致します。

-

-

-

板金製作図設計・作図

お客様の仕様・外形図・機器配置図を基に板金図面を作成致します。弊社にて外形図・機器配置図を製作していない物件も板金図面製作致します。

-

-

-

導体製作図設計・作図

お客様の仕様・機器配置図を基に導体図面を作成致します。弊社にて外形図・機器配置図を製作していない物件も導体図面製作致します。

-

-

-

塩ビ製作図設計・作図

お客様の仕様・外形図・機器配置図を基に塩ビ図面を作成致します。弊社にて外形図・機器配置図を製作していない物件も塩ビ図面製作致します。

-

-

-

組立用部材リスト作成

組立時に必要となるハンドル・ガイシ関係の型式や数量をリスト化致します。又弊社にて手配可能な物も御座います。

-

-

-

組立図作成

板金図面・塩ビ図面・購入リストを基に組立作業用図面を製作致します。

-

-

-

プログラム

加工機械のデータ作成以外に現場への出図、購入品の手配等、製作に関する連絡も行います。

-

-

-

材料切断

図面を元に使用する材料を選定、切断加工をします。

-

-

-

穴明加工(アングル材・厚材)

手加工・機械作業による穴明をします。

-

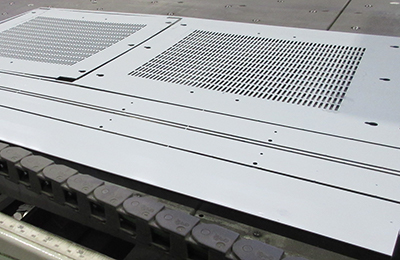

穴明加工(定尺鋼板材)

タレパン加工機による穴明、くり抜き作業をします。

-

-

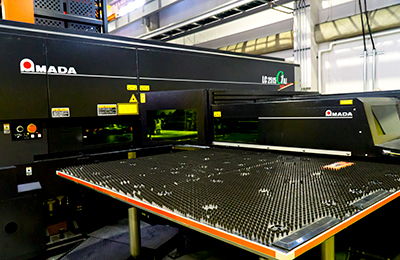

穴明加工(定尺鋼板材)

ファイバーレーザとパンチングの複合機により、省エネ・低コストでハイクオリティな製品を製作できます。操作性の良いデータ入力が可能、自動制御により高効率な工程を実現します。

- 全自動レーザー複合機

- 詳しくはアマダ公式サイトをご覧ください。

- ファイバーレーザー

- 詳しくはアマダ公式サイトをご覧ください。

-

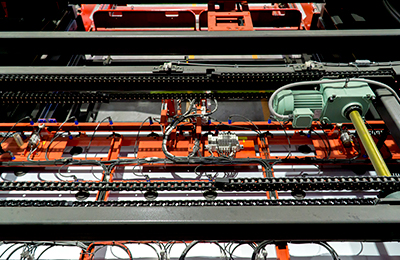

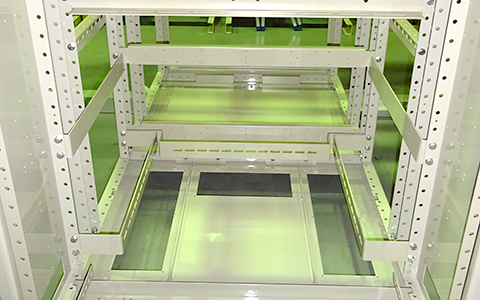

穴明加工→自動運搬(定尺鋼板材)

製品をジョイントすることなく切り離し、TK装置で自動に搬出・集積します。手間のかかるバラシ作業が不要になり、製品を効率良く次工程へ受け渡すことができます。棚を活用したスケジュール運転により、長時間連続運転が可能となり、生産性を向上することができます。

- テイクアウトローダー棚付

- 詳しくはアマダ公式サイトをご覧ください。

-

-

バリ取り

4’×8’板をそのまま投入できる最大幅1300mm、研磨ブラシを8本装着したメタルエステにより、製品を効率よく仕上げます。詳しくはエステーリンク公式サイトをご覧ください。

-

-

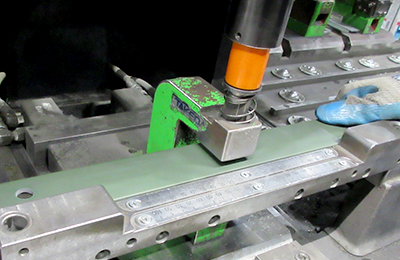

プレス加工(曲げ)

加工材を一品一品、図面と照らし合わせてプレス曲げ、大物は追従にて曲げ加工をします。

知能化された最新の機材の導入により、スマートフォンのような直感的な画面操作で、スムーズな入力が可能。角度センサーが搭載され、製作効率・精度を上げます。- プレス加工機

- 詳しくはアマダ公式サイトをご覧ください。

-

-

溶接

箱体の溶接組立から部材まで各種溶接・仕上げ作業をします。

-

-

-

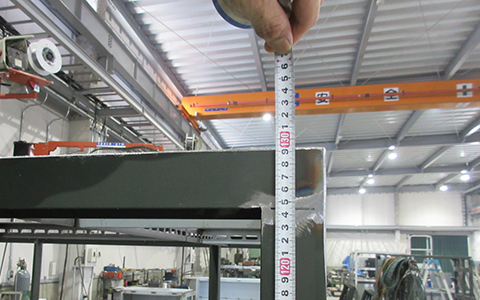

品質管理・検査

図面通り製作されているか取付位置、溶接等、寸法の消込み検査と仕上がり確認を行い出荷します。

-

-

-

導体メッキ

銀メッキ スズメッキ ニッケルメッキ

-

-

-

鋼材メッキ

三価メッキ 六価メッキ 亜鉛クロムメッキ 硬質クロムメッキ ニッケルクロムメッキ 溶融亜鉛メッキ

-

-

-

下処理(亜鉛溶射)

※鋼材塗装の下処理として亜鉛溶射も対応可能です。

-

-

-

鋼材塗装

紛体塗装 溶剤塗装

-

-

-

検査

膜厚検査、色見本との照合などを行い、品質を確保します。

-

-

-

組立前チェック

部材の不足、塗装不良など不具合がないかチェックします。

-

-

-

組立

組立図をもとに、フレームへ内装部品を取付け、組み立てていきます。

-

-

-

梱包

外装品や後での取付ける部材をパレット上に梱包し、出荷準備をします。

-

-

-

出荷前チェック

品質が守られているか、ボルト・ナット・ビスがしっかりと締め付けられているかチェックします。

-